El futuro de la fabricación aditiva

Un cirujano oral planificando una compleja cirugía de implantes dentales. Funcionarios del Gobierno lidiando con la escasez de viviendas asequibles. Ingenieros que buscan una forma más rápida y económica de fabricar componentes para cohetes. Puede que los desafíos presentados en estos ejemplos no parezcan tener mucho en común, pero sí comparten una solución potencial: la fabricación aditiva, comúnmente conocida como impresión 3D.

La tecnología de fabricación aditiva permite producir objetos tridimensionales mediante la aplicación de capas sucesivas de material metálico o polimérico una sobre otra, según las indicaciones de un archivo de diseño asistido por computadora (CAD) que garantiza la obtención de las dimensiones deseadas. Desde que se introdujeron las primeras máquinas comerciales de fabricación aditiva hace 35 años, la industria ha evolucionado hasta convertirse en un gigante multimillonario con una cartera en constante expansión.

ASTM International ha proporcionado un valioso apoyo desde la formación, en 2009, de su comité sobre tecnologías de fabricación aditiva (F42), que ahora es la sede de casi 20 subcomités que han establecido decenas de estándares basados en el consenso y reconocidos a nivel mundial.

OTRAS LECTURAS: Los 5 estándares más importantes en la fabricación aditiva

ASTM amplió adicionalmente su compromiso con la fabricación aditiva en las áreas de estándares, enseñanza y desarrollo de la fuerza laboral mediante el establecimiento de un Centro de excelencia (CoE) de fabricación aditiva (AM) global en 2018. Y hace tan solo dos años, ASTM adquirió la publicación líder del sector, el Wohlers Report —que ahora se publica como Wohlers Report, Powered by ASTM International— el cual ha hecho un seguimiento de la industria y ha proporcionado una inteligencia de mercado inigualable durante 35 años.

Con 28 años de existencia, el informe en sí ha sido una fuente de información fiable e influyente para los interesados en el estado actual de la industria, así como sus perspectivas de futuro.

Los primeros en adoptar

El sector aeroespacial fue uno de los primeros grandes segmentos de mercado en adoptar la fabricación aditiva. A partir de mediados de la década de 1990, los gigantes de la industria como Boeing, Airbus, Lockheed Martin y Northrup Grumman vieron las ventajas que la fabricación aditiva ofrecía para la producción de componentes no estructurales de aeronaves a reacción y helicópteros en áreas como la reducción de peso y la capacidad de obtener piezas de elevada complejidad.

El uso de la impresión en 3D para producir versiones más ligeras de piezas, como soportes, conductos de aire y soportes de montaje para mazos de cables, puede no parecer tan importante en comparación con el peso total de una aeronave. Sin embargo, incluso los pequeños cambios pueden traducirse en un ahorro importante en los costos de combustible, especialmente cuando se extienden a toda la flota de una aerolínea.

Estas y otras muchas aplicaciones innovadoras siguen impulsando un mayor uso de la fabricación aditiva en el segmento aeroespacial. En el Wohlers Report 2023 se les preguntó a las empresas de fabricación aditiva a qué sectores prestaban servicio y los ingresos aproximados (en porcentaje) que obtenían de cada uno de ellos, y el sector aeroespacial ocupó el tercer lugar en términos de ingresos, con un 13.9 %, entre las empresas que compartieron datos para la edición de 2023. (El sector automotor encabeza la lista con un 15.8 %, seguido por el de productos de consumo con un 14.5 %).

Con décadas de resultados comprobados, la fabricación aditiva está bien asentada en la industria aeronáutica comercial. La tecnología también está haciendo incursiones entre aquellos que buscan, parafraseando al poeta John Gillespie Magee Jr., “deslizarse de los hoscos lazos de la Tierra” en su ruta hacia el espacio exterior.

Fabricación aditiva en vehículos espaciales

Lanzado por la empresa Relativity el 23 de marzo, Terran 1 fue el mayor objeto impreso en 3D que jamás haya intentado un vuelo orbital. El 85 % de su masa se fabricó mediante fabricación aditiva, incluidos sus diez motores Aeon. (El objetivo de Relativity es alcanzar una masa del 95 %). El prototipo de dos etapas, de 33.5 metros de altura y poco más de 2 metros de diámetro, consiguió despegar, pero no logró alcanzar la órbita debido a un problema en el motor.

Si bien el Terran 1 no alcanzó su objetivo final, John Vickers quedó plenamente impresionado. “Esto es innovador en términos de ahorro de costos y plazos”, afirma Vickers, tecnólogo principal de fabricación avanzada de la Administración Nacional de Aeronáutica y del Espacio (NASA) de Estados Unidos.

Agrega que, aunque esta tecnología se encuentra en una fase temprana de desarrollo, los beneficios de una fabricación más rápida y económica de los componentes de los cohetes son evidentes. La tecnología de propulsión de fabricación y análisis rápido (RAMPT) de la NASA es uno de los varios proyectos que demuestran el compromiso de la agencia por explorar el potencial de la fabricación aditiva.

RAMPT es una asociación con el Centro Nacional de Excelencia en Fabricación Aditiva de la Universidad de Auburn que se centra en la producción de piezas de motores de cohetes mediante impresión 3D. Un resultado más que espectacular de este esfuerzo es una boquilla de 1820 kilogramos (4000 libras).

“Esta boquilla es para nuestro motor de cohete de combustible líquido RS25”, explica Vickers. “Normalmente, su construcción requiere más de un año y muchos millones de dólares. El diseño actual tiene cientos de canales de refrigeración integrados, soldados individualmente. Ha sido así durante 50 años”.

El Wohlers Report informa que las piezas complejas de los motores de cohetes, como la boquilla, constituyen un mercado creciente para la fabricación aditiva, que permite integrar en el diseño los canales de enfriamiento conformados de la boquilla. El informe incluye una fotografía de la boquilla de fabricación aditiva, que se fabricó mediante deposición de energía dirigida (DED) en menos de la mitad del tiempo que requieren las técnicas tradicionales, y a un costo mucho menor.

La impresión 3D en el espacio... ¿y en la Luna?

La disponibilidad de cohetes económicos imprimidos en 3D como el Terran 1 será de gran ayuda para las agencias gubernamentales y las empresas privadas que buscan poner en órbita satélites de poco peso. Mientras tanto, la NASA explora otro caso de uso de la fabricación aditiva relacionado con el espacio: la fabricación de piezas en un entorno microgravitatorio.

El primer vuelo de la misión de Mantenimiento, ensamblaje y fabricación en órbita (OSAM-2) está previsto para 2024. En palabras de Redwire, la empresa privada que encabeza el esfuerzo para la NASA, OSAM “abre la posibilidad de crear arquitecturas espaciales escalables que actualmente no pueden ser estibadas y lanzadas desde la Tierra. La capacidad de construir grandes estructuras autoensamblables en el espacio revoluciona los aspectos económicos de la infraestructura espacial”.

Vickers ofrece más detalles. “Tienen un pequeño satélite con el que planean imprimir en 3D dos vigas de estructura de celosía y, al mismo tiempo, desplegar paneles solares desde esas vigas. Son pequeños, de solo 10 metros (33 pies) de longitud, pero esta es solo una misión de desarrollo. La idea es que en el futuro podamos hacerlo a una escala de 100 metros (330 pies)”.

Proyectos como el OSAM-2 pretenden sentar las bases de una sólida infraestructura de fabricación aditiva en el espacio. El objetivo final, según el Wohlers Report, es poder imprimir elementos como sensores, aparatos electrónicos y piezas metálicas. Esa capacidad de infraestructura resultará crucial a medida que la NASA siga impulsando su mayor iniciativa: el programa Moon to Mars (De la Luna a Marte).

“Vamos a ir a la Luna como campo de pruebas y a construir allí un puesto avanzado, con la idea de que desarrollaremos la tecnología y los conocimientos necesarios para llegar a Marte de una forma más sostenible”, explica Vickers. La facilidad de mantenimiento, la reutilización y el reciclaje son aspectos clave del plan.

La impresión en 3D está revolucionando sectores como el biomédico.

En este sentido, la NASA está explorando el potencial de la utilización de recursos in situ, que consiste esencialmente en la capacidad de utilizar materiales locales –en este caso lunares– como insumos para la fabricación aditiva. “Este proyecto se centra en llevar material a la superficie lunar, extraer metal y transformarlo en materia prima para la fabricación aditiva”, comenta Vickers. “Creemos que la fabricación aditiva tiene la mayor utilidad y la mayor flexibilidad para hacer tantas cosas como podamos en la superficie lunar”.

La primera fase de este proyecto consiste en averiguar cómo extraer aluminio del regolito lunar –la capa de roca suelta, polvo, arena y tierra que descansa sobre el lecho rocoso de la Luna– y convertirlo en alambre para un proceso de fabricación aditiva DED.

Construcción y sostenibilidad en 3D

El Wohlers Report informa que la construcción aditiva (AC) “ha registrado una mayor actividad en los últimos años, con una proliferación de sistemas y servicios especializados”, y que el alcance de los proyectos de AC sigue ampliándose a estructuras de varios pisos y a la impresión en 3D a gran escala. Entre los ejemplos citados se incluyen una villa en Arabia Saudí y una urbanización de 100 viviendas en Texas (cada una de las cuales incorpora paredes impresas en 3D) y un prototipo italiano que empleará tecnología de fabricación aditiva con “materiales de tierra de origen local”.

Este último proyecto destaca una forma en la que la fabricación aditiva puede contribuir al desarrollo de prácticas de construcción más ecológicas. Independientemente de si se trata de imprimir en 3D con elementos derivados del suelo local en Italia o de convertir desechos de plástico reciclado destinados a un vertedero de Nueva Jersey en refuerzos de polímero para el concreto, la capacidad de la tecnología para adaptarse a diferentes materias primas es uno de sus atributos más importantes.

Stephan Mansour, consultor asociado de Wohlers Associates, cita un prototipo residencial en el estado de Maine que ilustra tanto el potencial de reciclaje como la escalabilidad de la tecnología de fabricación aditiva.

Desvelada apenas el pasado noviembre, BioHome3D es una vitrina de 600 pies cuadrados para las prácticas de construcción sostenible y la promesa de la fabricación aditiva a gran escala. Según la Universidad de Maine (que colaboró con el Laboratorio Nacional de Oak Ridge en el proyecto), se trata de la primera casa totalmente biobasada.

En este contexto, “biobasada” significa que cada módulo completo –paredes, piso y techo– se fabricó con una combinación de fibra de madera local y biorresinas. Este enfoque diferencia la vivienda de las estructuras que combinan componentes impresos en 3D, como paneles de pared, con armazones metálicas o de madera y otros elementos no metálicos. Los módulos se imprimieron fuera del sitio para facilitar su transporte y montaje, y los materiales utilizados eran 100 % reciclables.

Mansour señala que la capacidad de adaptar y utilizar materiales disponibles localmente como materias primas es una ventaja importante de la fabricación aditiva. “La Universidad de Maine imprimió su casa a partir de aserrín, ya que la madera es un recurso natural abundante en la región”.

Fabricación aditiva en el punto de atención

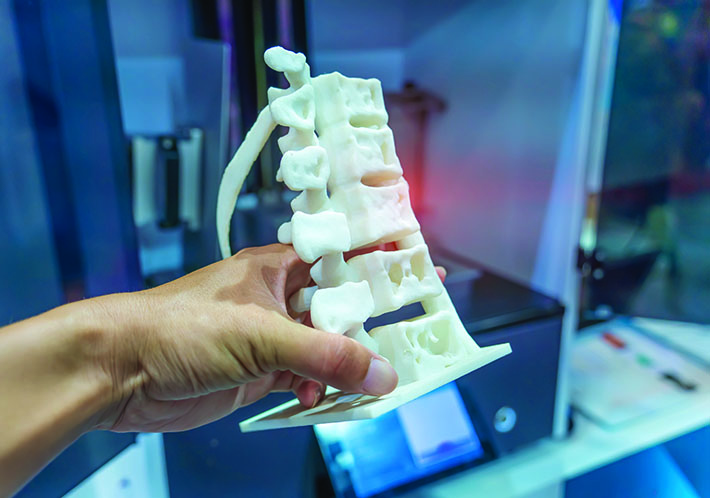

La precisión y la personalización que pueden lograrse con la fabricación aditiva son especialmente importantes en aplicaciones críticas relacionadas con procedimientos médicos y dentales. Por ejemplo, la fabricación aditiva facilita la creación de diseños únicos, específicos para cada paciente, para el modelado anatómico y los implantes. También hace posibles diseños de dispositivos más complejos, como estructuras metálicas porosas que favorecen el crecimiento óseo, imposibles de producir con los métodos de fabricación tradicionales.

Estas y otras muchas aplicaciones innovadoras están impulsando un mayor uso de la fabricación aditiva en el segmento de la atención médica. El Wohlers Report la sitúa en el puesto número seis entre los sectores atendidos por las empresas de fabricación aditiva que compartieron datos para el informe, con un 12.1 % de los ingresos totales.

Los avances en los sistemas de fabricación aditiva y el software que los respalda también están contribuyendo a un cambio de la dependencia de proveedores externos de fabricación aditiva para la producción interna en la empresa. Según Andy Christensen, presidente de la empresa de consultoría Fingerprint Additive LLC, “fabricación aditiva en el punto de atención (POC) se refiere al creciente movimiento de proveedores de atención médica, ya sean hospitales o médicos a título individual, que fabrican dispositivos médicos en el sitio”.

Esta tendencia representa un cambio considerable en la forma de fabricar este tipo de productos. En el ámbito de la odontología, por ejemplo, la información médica por imagen, como las tomografías computarizadas, se enviaba tradicionalmente a las empresas fabricación aditiva para que fabricaran el elemento solicitado. La fabricación aditiva en el punto de atención permite realizar este trabajo directamente en el consultorio.

Christensen ofrece el ejemplo de un cirujano bucal y maxilofacial que se prepara para una cirugía de implantes dentales. Un software especializado permite al cirujano utilizar los resultados de las imágenes en 3D obtenidas en el consultorio para planear la posición de los implantes y diseñar una guía quirúrgica personalizada que se ajustará a la boca del paciente, lo que servirá de plantilla para la fresa quirúrgica. A continuación, la guía se imprime en 3D en un material biocompatible que se pueda esterilizar para la cirugía.

“Este escenario es cada vez más frecuente hoy en día para los procedimientos que pueden realizarse en el consultorio”, afirma Christensen. “Además de las guías para implantes dentales, que son bastante sencillas, también se fabrican modelos anatómicos y guías quirúrgicas para reposicionamientos más complejos de los maxilares superior e inferior”. Calcula que alrededor del 15 % de este tipo de trabajo de fabricación aditiva se realiza ahora en un entorno de punto de atención.

PARA USTED: Una nueva forma de construir

Pasando al ámbito médico, se están creando departamentos centralizados para la impresión en 3D dentro del entorno hospitalario. “Muchas de las mejores aplicaciones actuales del uso de la impresión en 3D en el ámbito de la atención médica están relacionadas con cirugías que se realizan en hospitales, como la reparación de huesos rotos, procedimientos de fusión vertebral y sustituciones totales de articulaciones”, comenta Christensen. “En los últimos diez años, hemos pasado de casi cero instalaciones en EE. UU. que realizaban este trabajo internamente a nada menos que unos 200 hospitales con laboratorios centralizados”. Además, él prevé que el porcentaje del mercado médico global representado por la impresión 3D en el punto de atención, como mínimo, se duplicará en los próximos cinco a diez años.

Inspiración para la próxima generación

Las investigaciones citadas en el Wohlers Report describen al 2022 como “uno de los años más ajetreados hasta la fecha en el mercado laboral y de talentos de la fabricación aditiva”. Las buenas noticias: una empresa de cazatalentos del sector logró un 32 % más de colocaciones en comparación con el año anterior. Las malas noticias: los despidos masivos dejaron a muchos sin trabajo.

El gran número de profesionales con experiencia en fabricación aditiva que buscan ahora nuevos puestos de trabajo es uno de los factores del panorama laboral actual. Otra cuestión es más amplia y afecta a todas las industrias de alta tecnología, incluida la fabricación aditiva. Es la confluencia del envejecimiento de la fuerza laboral y la disminución del número de jóvenes atraídos por las disciplinas de ciencia, tecnología, ingeniería y matemáticas (STEM).

Un estudio encargado hace varios años por la Asociación Nacional de Fabricantes mostraba la existencia de 2.1 millones de puestos de trabajo sin cubrir en el sector manufacturero para 2030. También se reconoce ampliamente que solo alrededor del 20 % de los graduados de secundaria cursan carreras relacionadas con las disciplinas STEM en la universidad.

Las cifras no son mejores en el sector de la construcción. “Hay muchas estadísticas publicadas que muestran que la mano de obra en realidad está disminuyendo”, afirma Mansour. “La edad promedio del trabajador del sector de la construcción es de unos 55 a 60 años y muchos se jubilarán próximamente. La generación más joven no se siente precisamente atraída a dedicarse a este sector. Nadie desea estar al aire libre, expuesto a los elementos, haciendo un arduo trabajo físico”.

Mansour cree que la fabricación aditiva constituye una alternativa atractiva. “Con la fabricación aditiva se introduce la automatización, la robótica, la informática y el diseño en 3D. Ya no tiene que cargar con el trabajo pesado ni exponerse a entornos peligrosos, como el trabajo en altura. La robótica, el modelado en 3D y otras tecnologías innovadoras podrían ser el medio de atraer a las generaciones más jóvenes para que piensen en un futuro en la construcción”

Vickers espera que la difusión del papel importante que la fabricación aditiva tendrá en futuras expediciones espaciales también podría ayudar a mejorar esas cifras. “Creo que la industria espacial siempre ha tenido la capacidad de inspirar y entusiasmar a los jóvenes. Tenemos una oficina completa, una de nuestras principales oficinas en la NASA, llamada Oficina de Participación STEM”, nos dice, y agrega que el programa va desde K-12 (ciclo escolar de 12 años, desde jardín de infantes a preparatoria) hasta grados avanzados y presenta oportunidades en fabricación aditiva.

“La Casa Blanca, a través del Consejo Nacional de Ciencia y Tecnología de la Oficina de Ciencia y Tecnología, también tiene una hoja de ruta centrada específicamente en la diversidad, la inclusión, la equidad y la accesibilidad para garantizar que los grupos insuficientemente representados sean contratados y apoyados en sus esfuerzos por dedicarse a campos técnicos. La naturaleza automatizada de la fabricación aditiva abre posibilidades únicas para quienes no podrían haber realizado actividades, por ejemplo, en el sector de la construcción. “Por ejemplo, una persona con limitaciones físicas que normalmente no estaría en un sitio de construcción típico puede manejar un robot o maquinaria a distancia para realizar el trabajo”, comenta Mansour.

“Es una combinación de desarrollo de estándares y tecnología”.

Puede consultar el artículo completo en 2023 Wohlers Report.

Jack Maxwell es un escritor independiente que reside en Westmont, Nueva Jersey, EE. UU.

Página Principal

Página Principal Archivo

Archivo La Mancheta

La Mancheta Enviar correo electrónico al editor

Enviar correo electrónico al editor Calendario Editorial (Inglés)

Calendario Editorial (Inglés)