Materiales cementicios nuevos ayudan en la cruzada por alcanzar las cero emisiones netas

“Energía incorporada” suena como uno de esos cuerpos amorfos flotantes que suelen verse en las películas antiguas de ciencia ficción. Sin embargo, es un concepto bien claro que intenta cuantificar la cantidad total de energía necesaria para producir un objeto o un material y sirve como una medición clave para evaluar los impactos medioambientales derivados del proceso de producción.

Un ejemplo de esto es el cemento. Es el único ingrediente que no se puede reemplazar en el concreto, que reacciona con agua (y otros ingredientes) para crear un material de construcción versátil y duradero. La energía usada para la fabricación del cemento representa, de lejos, el mayor aporte individual a la energía incorporada total del concreto.

Dado que el concreto se considera, en general, el segundo material más ampliamente usado en la tierra después del agua, y que el cemento y el concreto son inseparables, se hace evidente el impacto de reducir la energía incorporada general del cemento en los intentos más extensos de frenar las emisiones de gases de efecto invernadero.

ASTM International es una pieza clave para llevar adelante esta tarea y los comités sobre el cemento (C01) y sobre concreto y agregados de concreto (C09) han desarrollado una gran cantidad de importantes métodos de prueba, especificaciones y otros estándares que apoyan los esfuerzos de la industria para reducir la intensidad energética del proceso de producción del cemento.

LEER MÁS: Nuevo concreto, nuevos estándares

Los estándares existentes, así como los nuevos que están actualmente en desarrollo serán esenciales, junto con las iniciativas internacionales basadas en estos estándares.

Energía incorporada

Considere los cimientos de concreto de una vivienda residencial típica. La energía incorporada (también llamada “incrustada”) de la estructura portante básica de una vivienda es la suma de la energía consumida durante la realización de cada uno de los pasos que van desde la materia prima hasta el cimiento terminado.

Las contribuciones más importantes incluyen la energía requerida para la extracción de la piedra caliza de la tierra; la quema de caliza en un horno (junto con otros ingredientes) para hacer clínker; la pulverización del clínker para la formación del cemento; y, finalmente, la combinación del cemento con agua y agregados, como arena o grava, para producir concreto. Luego, el concreto sin acabar debe transportarse en camión a la obra de construcción para su instalación, lo que representa consumo de combustible diésel en todo el trayecto.

Esto demuestra que el itinerario desde la materia prima hasta el producto final requiere mucha energía que, a su vez, aporta niveles elevados de dióxido de carbono atmosférico (CO²). Para abordar este problema, la Asociación Mundial de Productores de Cemento y Concreto (GCCA) publicó en 2021 “Futuro del concreto: Plan de trabajo de la GCCA para la industria del cemento y concreto hacia un concreto con cero emisiones de carbono para 2050”.

Este documento representa un compromiso de cuarenta de los principales productores de cemento y concreto en el mundo para trabajar hacia el objetivo de equilibrar la cantidad de gases de efecto invernadero emitidos durante el proceso de producción con respecto a la cantidad de gases eliminados. Entre las acciones previstas para lograr este equilibro se incluyen:

- Reducir el uso de combustibles fósiles y aumentar la utilización de combustibles alternativos.

- Producir concreto de manera más eficiente.

- Mejorar la eficiencia en el diseño de los proyectos de concreto y el uso de concreto en la construcción.

- Invertir en tecnología e innovación.

- Aumentar la sustitución del clínker.

El último elemento de la lista de acciones que hace referencia al clínker es de particular importancia y es uno de los puntos centrales de la actividad del comité de ASTM. El motivo es que la gran mayoría de las emisiones de dióxido de carbono asociada con el concreto proviene de la elaboración del clínker.

La importancia del clínker

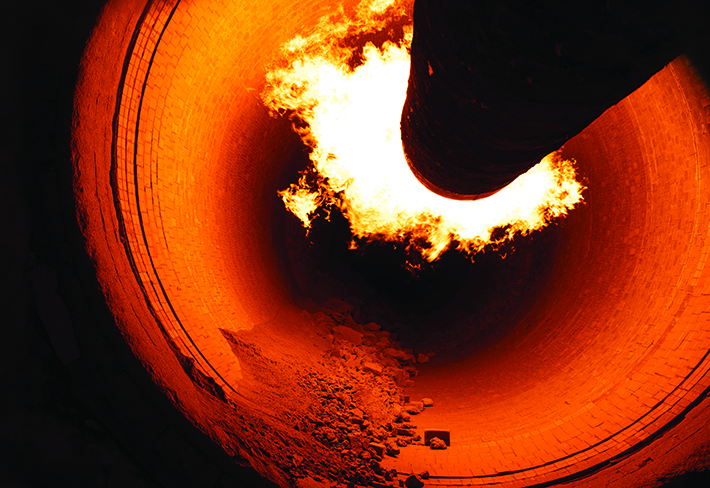

El clínker es el precursor del cemento. Se produce en un horno giratorio para cemento, en el que se calientan la caliza triturada junto con otros materiales (como pizarra o arcilla) para formar pélets. Posteriormente, los pélets de clínker se trituran hasta volverse un polvo fino junto con yeso para generar una mezcla conocida como cemento pórtland, el material que reacciona con agua para unir los distintos componentes del concreto.

“La caliza es carbonato de calcio que, gracias al enorme calor del horno, se descompone en sus componentes químicos, el óxido de calcio y el dióxido de carbono”, explica el doctor Larry Sutter, vicepresidente de los comités C01 y C09, miembro activo de varios comités y subcomités relacionados, y profesor emérito de la Universidad Tecnológica de Michigan.

Los nuevos materiales cementicios acercarán la industria a la meta de cero emisiones netas de carbono.

Se necesita mucha energía para lograr las altas temperaturas necesarias para llevar a cabo estas reacciones físicas y químicas (hasta 1450 grados Celsius) y mantenerlas de manera constante mientras se desarrolla el proceso. Se están tomando medidas significativas para encarar el tema de este principal aportante a la energía incorporada del concreto acabado.

“La industria del cemento ha logrado reducciones significativas de CO² generado por la quema de combustibles fósiles”, comenta Sutter. “Aunque se están usando combustibles alternativos y se están desarrollando hornos eléctricos, la posibilidad de pasar a los combustibles alternativos es limitada y la nueva tecnología de hornos eléctricos, se encuentra en sus etapas iniciales”.

Estas incipientes tecnologías parecen prometedoras, pero solo abordan una fuente de emisiones de CO². Gran parte del CO² generado en el proceso de producción de clínker, en realidad, es un subproducto del proceso químico y físico por medio del cual el carbonato de calcio (CaCO3) se convierte en óxido de calcio (CaO), que libera dióxido de carbono a la atmósfera.

El problema es que estas emisiones de CO² son inevitables cuando se usa caliza como fuente de calcio (la caliza es la fuente de calcio más abundante del planeta). Sutter reconoce que existen nuevas tecnologías para la producción de cemento basadas en fuentes de calcio que no son caliza; sin embargo, añade que estas tecnologías deben atravesar un largo camino antes de que puedan usarse de manera masiva.

La buena noticia es que el trabajo continuo sobre formas alternativas de cemento que, además, consumen menos energía, está dando excelentes resultados, respaldado por estándares que permiten allanar el camino para ofrecer una utilización más extendida de estas nuevas opciones.

¿Hidráulico o no hidráulico?

El cemento no hidráulico es una alternativa prometedora al cemento hidráulico que se usa más frecuentemente en el mundo actual.

“Los cementos hidráulicos se endurecen cuando se produce una reacción química entre el agua y el polvo de cemento anhidro, lo cual da lugar a hidratos no solubles en agua que unen los agregados para transformarse en concreto”, explica el doctor Rich Szecsy, presidente del comité C09 y vicepresidente ejecutivo de Alamo Concrete. “Por el contrario, los cementos no hidráulicos se endurecen mediante reacciones químicas que no incluyen agua como reactivo. Una de estas reacciones es la carbonatación".

¿Qué es la “carbonatación” en este contexto? Una pequeña cantidad de agua mezclada con gases CO² se convierte en un ácido carbónico suave y libera calcita, que se une al CO² e, inmediatamente, se transforma en carbonato de calcio sólido. Es decir, no solo los cementos no hidráulicos requieren 80 % menos de agua para endurecerse, sino que, en efecto, capturan CO² en el proceso de fabricación.

“Dicho de modo simple, la reacción es lo opuesto a la reacción de la caliza, lo que significa que una fuente de óxido de calcio o de silicato de calcio reacciona con dióxido de carbono para formar carbonato de calcio”, describe Sutter. “Entonces, además de evitar gran parte del CO² proveniente del proceso de elaboración del clínker, el concreto endurecido también secuestra el CO² a través del proceso de endurecimiento”.

Sutter destaca que los cementos no hidráulicos son importantes porque no usan el proceso de elaboración del clínker y, por lo tanto, evitan las emisiones de CO². Pero si utilizan este proceso para el clínker, es considerablemente diferente y las emisiones se reducen en gran medida.

Alternativas al cemento

Mientras el cemento sigue evolucionando hacia un futuro con menos consumo de energía, los estándares de ASTM mantienen el paso.

Por ejemplo, la especificación del estándar para el cemento pórtland (C150). Según Szecsy, antes de 2020, el cemento predominante para la construcción general en concreto en los EE. UU. se ajustaba a este estándar. No obstante, en la actualidad, los cementos tipo IL que cumplen con la especificación del estándar para cementos hidráulicos mezclados (C595) son los que se usan con más frecuencia. “La principal diferencia es que el tipo IL contiene hasta 15 % de finos de caliza como parte del cemento, una fórmula que permite reducir las emisiones durante la producción de cemento”, indica.

Aunque los estándares heredados se sustituyan con estándares más recientes que reflejan las mejoras de las tecnologías existentes, el desarrollo de especificaciones para las opciones alternativas, como el cemento no hidráulico, sigue avanzando. “Recientemente, el comité C01 incorporó una especificación estándar para cementos que requieren curado por carbonatación [C1905]” observa Szecsy. “Para la producción de estos tipos de cemento, se emplean tecnologías alternativas que no eliminan las emisiones de gases CO², pero las reducen de manera significativa”.

Otra forma para disminuir el consumo de energía es reemplazar efectivamente una parte del clínker usado para la fabricación del concreto con alternativas conocidas como materiales cementicios suplementarios (SCM, por sus siglas en inglés). Cesar Constantino resalta que, además de reducir el contenido total de clínker necesario en el concreto, los SCM pueden mejorar el rendimiento del concreto.

“Esto significa que el concreto puede tener una menor huella de carbono si se compara con mezclas que se procesan con cemento pórtland al 100 %” agrega el doctor Constantino, ex presidente de la Junta Directiva de ASTM, miembro activo de varios comités y embajador de Resilience Action Fund para América Latina. “Al mismo tiempo, también puede presentar igual o mejor trabajabilidad, bombeabilidad, acababilidad, y fluidez; menos sangrado y más resistencia; además de mayor resistencia a los sulfatos, a la reacción álcali-sílice y a la corrosión del refuerzo de acero, entre otros beneficios”.

Los SCM no son una idea nueva. Los productos de residuos industriales, como las cenizas volantes, el cemento de escoria y el humo de sílice, se han usado de esta forma por décadas, indica Szecsy, con el respaldo de especificaciones de estándares para el cemento de escoria para uso en concreto y morteros (C989); humo de sílice usado en mezclas cementicias (C1240); y cenizas volantes de carbón o puzolanas naturales crudas o calcinadas para uso en concreto (C618). Las puzolanas comprenden una amplia clase de SCM que, cuando se mezcla con otras fuentes de calcio, reaccionan químicamente para formar compuestos con propiedades cementicias.

La ceniza volante actualmente es el tipo más común de SCM. Sin embargo, el desmantelamiento continuo de centrales de carbón, una fuente importante de este material, ha provocado problemas de disponibilidad en algunas áreas. “El comité C09 trabaja en una especificación basada en el rendimiento que permitirá el uso de nuevos SCM que podrán llenar estos vacíos”, añade Sutter.

Varias empresas están explorando el potencial de diferentes tipos de SCM que, según dicen, aminora el consumo de energía o la carga total de CO² que implica el concreto.

“Las compañías buscan diferentes modos de producir cementos que reemplacen los procesos que demandan mucha energía o formas mediante las cuales el CO² de la atmósfera pueda usarse durante el proceso de curado de las mezclas de concreto para que funcionen como sumideros de CO² y reduzcan las emisiones netas de carbono que se atribuyen al cemento” expresa Constantino.

Sobre la base del rendimiento frente a prescriptiva

Cuando se trata de estándares, la mayoría de las partes interesadas prefieren especificaciones basadas en el rendimiento frente a las especificaciones prescriptivas, lo que ubica a un material determinado en una categoría definida según sus propiedades químicas o físicas. En el caso del concreto, una especificación prescriptiva establecerá una mezcla, por ejemplo, con contenido mínimo de cemento o límites en el porcentaje total de SCM, prácticamente sin lugar para variaciones. El rendimiento queda implícito en función de dichas propiedades.

Por el contrario, las especificaciones basadas en el rendimiento presentan requisitos funcionales claros, mensurables y aplicables para los materiales. La ausencia de límites químicos y de composición permite que se especifiquen diferentes materiales siempre que tengan el mismo rendimiento.

PARA USTED: 5 estándares que respaldan la resiliencia

“Las especificaciones en función del rendimiento dan oportunidades para innovar”, manifiesta Sutter. “En vez de prescribir un material específico para el uso con concreto, una especificación supeditada al rendimiento estipula cuáles son los atributos que necesita el producto final y da al productor la posibilidad de usar tecnologías innovadoras para lograr el rendimiento especificado”.

La especificación de estándar basada en el rendimiento para las mezclas de cementos hidráulicos es una de más de 100 estándares de ASTM relacionadas con el siempre presente material de construcción. No obstante, para Constantino, es una de las más importantes, tanto en los EE. UU. como a nivel internacional.

“Esta especificación ofrece flexibilidad para reducir el uso del clínker de más de 90 % si se compara con el cemento pórtland”, comenta. Constantino añade que la adopción y el uso de la C595 fuera de EE. UU. ya ha demostrado su valor en la disminución de la carga neta de CO² de los cementos terminados, por ejemplo, al permitir el uso de puzolanas naturales para reducir la producción de clínker.

América Latina

Matías Polzinetti se hace eco del comentario de Constantino sobre el impacto internacional de los estándares, como el estándar C595 y la especificación del estándar basado en rendimiento para el cemento hidráulico (C1157). El enlace designado entre ASTM y la Federación Interamericana del concreto con sede en Colombia (FICEM) observa que esta organización suscribió un acuerdo con ASTM en mayo de 2022 para establecer un marco de cooperación en los esfuerzos de lograr una estandarización técnica respecto del cemento y el concreto.

“A medida que la FICEM trabaja para liderar la industria del cemento en América Latina y el Caribe para llegar a la neutralidad de emisiones de carbono antes del año 2050, los marcos regulatorios correctos para la descarbonización, así como las alianzas estratégicas, son elementos de suma importancia”, explica Polzinetti. “En particular, creemos que nuestra alianza con ASTM puede tener repercusión en los comités C01 y C09”.

Según la experiencia de Polzinetti, los estándares de ASTM son la principal referencia para el desarrollo de estándares locales. “Entre los diecisiete países encuestados en la región, solo cuatro emplean un precedente que no sea el de ASTM. En el caso de países que han adoptado estándares con un enfoque en el rendimiento, como Guatemala y Colombia, lo han hecho de la misma manera que el C1157”.

Manuel Lascarro, secretario ejecutivo de la Federación Iberoamericana del Hormigón Premezclado (FIHP), también ha observado el impacto que produce ASTM. “El Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC) tiene un memorándum de entendimiento con ASTM para facilitar el acceso a documentos y a expertos en la materia”, explica. Además, cabe destacar que el gerente ejecutivo del ICONTEC, Roberto Montoya, acaba de iniciar un período de dos años en la Junta Directiva de ASTM.

El Código colombiano de construcción con concreto (NSR-10) y el estándar local para el cemento (NTC-121) se fundamentan en los estándares C150, C595 y C1157. “NTC-121 es un estándar orientado a alcanzar especificaciones por el rendimiento y ha contribuido a reducir la huella de carbono del cemento un 27 % en promedio si se compara con el cemento pórtland común”, indica Lascarro.

Constantino termina con un comentario optimista. “Como organización internacional dedicada al desarrollo de estándares, ASTM se encuentra en una posición singular para funcionar como el foro convocante en el cual se puedan abordar los deseos y las necesidades mundiales concernientes al espectro de la descarbonización relacionada con el cemento y el concreto, y donde un proceso abierto, transparente y basado en consensos pueda agilizar la adopción de tecnologías emergentes mediante una estrategia de investigación que dé lugar a los estándares”■

Jack Maxwell es escritor independiente y reside en Westmont, Nueva Jersey, EE. UU.

Página Principal

Página Principal Archivo

Archivo La Mancheta

La Mancheta Enviar correo electrónico al editor

Enviar correo electrónico al editor Calendario Editorial (Inglés)

Calendario Editorial (Inglés)