Los macrodatos (big data) y el futuro de la fabricación aditiva

Quinientas horas de películas; 50 000 árboles hechos papel e impresos; 200 000 canciones de 5 minutos. Estos son tan solo algunos ejemplos de la cantidad de datos equivalentes a un terabyte. Bastante impresionante, ¿no?

Ahora, piense que en la fabricación aditiva (FA), la elaboración mediante procesos monitoreados de una pieza de tamaño modesto también puede generar un terabyte de datos. Y es tan solo una pieza en un ciclo de producción potencial de cientos o miles de piezas. Si hacemos los cálculos, veremos que estamos hablando de increíbles cantidades de información.

A medida que la FA continúe evolucionando y ampliando sus aplicaciones, este torrente de unos y ceros seguirá creciendo sin cesar. Hay dos preguntas clave relacionadas con los datos que se hacen muchas personas de la comunidad de la FA en este momento. ¿Cuál es el verdadero uso que las empresas que implementan esta tecnología particularmente flexible les dan a todos los datos que están acumulando? Y lo que tal vez sea más importante: ¿cómo los mantienen protegidos?

Pues bien, los miembros del comité sobre fabricación aditiva (F42) de ASTM International están trabajando arduamente en estándares que ayudarán a la industria a abordar estas cuestiones.

Macrodatos o “big data”

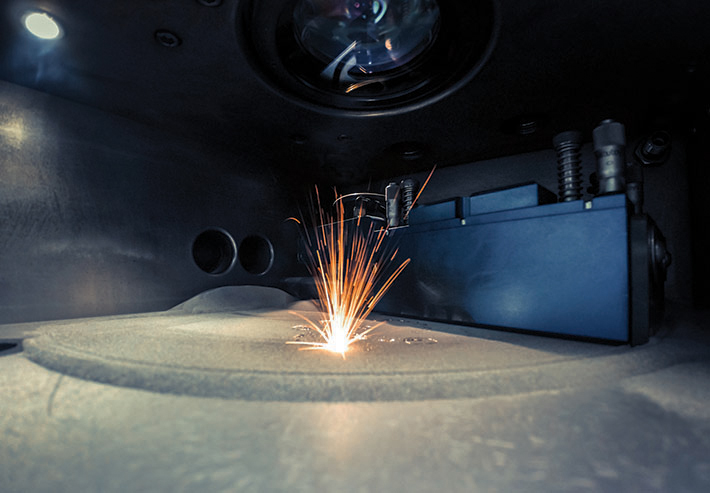

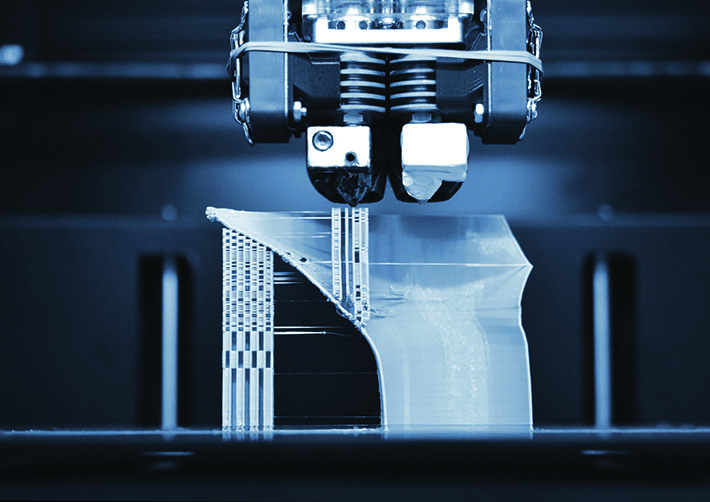

La fabricación aditiva (FA) es una tecnología relativamente nueva que elabora objetos tridimensionales depositando sucesivas capas de material una encima de la otra, en función de la forma geométrica deseada y definida en un archivo de computadora. (Es lo opuesto a la fabricación sustractiva más tradicional, que comienza con una pieza sólida de material que se moldea hasta darle su forma final mediante corte, rectificado u otras fuerzas mecánicas).

Una de las características que define a la FA es la enorme rapidez de la interacción entre los aspectos digitales (archivos de computadora) y físicos (accionadores tales como motores, láser, etc.) de su operación. De hecho, la conectividad electrónica continua que permite el monitoreo de los procesos de las operaciones de FA es el principal factor del desafío de la gestión de datos.

“Las enormes cantidades de datos generados se deben, principalmente, a la naturaleza de escala múltiple de la FA y la necesidad de solucionar aspectos físicos muy pequeños y rápidos en grandes volúmenes de producción y producciones de larga duración”, señala Brandon Lane, Ph.D., miembro del subcomité de datos (F42.08) que también encabeza el proyecto “Metrology for Real Time Monitoring of Additive Manufacturing” (Metrología para el monitoreo en tiempo real de la fabricación aditiva) en el Instituto Nacional de Estándares y Tecnología (National Institute of Standards and Technology, NIST) de los EE. UU. Lane ofrece un ejemplo para ilustrar la rapidez con la que crecen las cifras.

“Los estrictos requisitos de tolerancia dimensional y acabado de la superficie de las piezas de FA han llevado a las máquinas de FA a utilizar fuentes de calor como láser enfocado y haz de electrones en la escala de decenas de micrómetros, la misma escala a la que ocurre gran parte de la física del proceso de fabricación principal”, explica. “Sin embargo, los diseños de piezas de la FA suelen tener cientos de milímetros o más. Conceptualmente, si dividimos el volumen de un cubo de 100 mm en ‘trozos’ de 10 micrómetros, obtendremos un billón de trozos. Si cada trozo tiene asociado un byte de datos, tendremos un terabyte de datos”.

Lane señala que se pueden realizar cálculos hipotéticos similares en cuanto al tiempo. La física del proceso puede requerir que un sensor obtenga datos a una tasa de muestreo superior a 100 000 muestras por segundo, y muchas producciones de FA tardan más de 24 horas en completarse. “Si combinamos esto con el hecho de que se suele utilizar más de una tecnología de monitoreo de procesos, el volumen de los datos recopilados crece inmensamente”, afirma.

Las cinco “V”

Es sorprendente que pesar de ser cuantiosos, los datos de los procesos de FA solo representan un grano de arena en el desierto al que a menudo se denomina macrodatos o “big data”: la cantidad verdaderamente impactante de información generada en todo el mundo, entre todos los segmentos (consumidor, científico, comercial/industrial, etc.), a través de los servicios de redes sociales en línea, la “Internet de las cosas” (dispositivos físicos “inteligentes” conectados, como electrodomésticos y vehículos) y la implementación más amplia de los sistemas de aprendizaje automático.

La búsqueda por maximizar la utilidad de los macrodatos se plasma en las denominadas “cinco V”: volumen, velocidad, variedad, veracidad y valor. Los profesionales de FA están particularmente centrados en este último y buscan maneras de explotar el valor de sus conjuntos de datos específicos mediante el desarrollo de formatos de archivos estandarizados, estructuras de datos, definiciones de metadatos y esquemas de bases de datos.

“La práctica habitual consiste en recopilar y almacenar todos los datos en bruto de los sensores con el objetivo o la esperanza de poder, en última instancia, identificar una buena medida o característica de datos”, comenta Lane. “En este contexto, ‘buena’ significa que la medida está sumamente correlacionada con la calidad de la fabricación o cierta cualidad de interés de la pieza conforme a la ejecución del producto final”. Agrega que la mayoría de los protocolos actuales de monitoreo de procesos de FA, en lugar de tomar una medida absoluta como la temperatura o la densidad de los poros, establecen una medida relacionada con alguna cualidad de la pieza final o con el desempeño de fabricación de la máquina.

“Por ejemplo, un instrumento de monitoreo del baño de fusión podría procesar los datos en bruto de los sensores para generar alguna medida relacionada con la ‘intensidad’ del baño de fusión que está asociada, principalmente, a las medidas físicas reales como el tamaño y la temperatura”, afirma Lane. “Pero, si esta medida de ‘intensidad’ puede correlacionarse con cualidades de fabricación como la formación de poros, el sobrecalentamiento o la heterogeneidad térmica, podría no ser necesario que esté directamente relacionada con el tamaño o la temperatura del baño de fusión. La ‘intensidad’, en este caso, no es una medida absoluta y no tiene unidades en el mundo real.

Un importante avance

La guía estándar para el monitoreo dentro del proceso usando métodos ópticos y térmicos para la fusión por láser del lecho de polvo (E3353), aprobada a principios de este año, es un importante avance hacia la maximización del valor de los datos de la FA. Lane señala que E3353 incluye explicaciones de diferentes maneras en que podrían usarse los datos del monitoreo dentro del proceso, categorizadas de dos formas: producción versus desarrollo, e inspección versus control.

“La ‘producción’ implica que los datos del monitoreo se usan durante la fabricación para predecir o evaluar la calidad del proceso de fabricación de la pieza final”, dice Lane. “Este es el verdadero objetivo principal del monitoreo de procesos de la FA: poder correlacionar alguna característica medida durante el proceso que pueda predecir la ocurrencia o formación de un defecto en la pieza”.

En este contexto, el “desarrollo” se refiere al uso de los datos del monitoreo durante las primeras etapas del diseño de un proceso de FA. Aquí, los requisitos técnicos serían un poco menos estrictos que en la producción, dado que los datos no necesariamente se usan para el control de calidad de un producto real. “Por ejemplo, una empresa que está desarrollando parámetros de máquina como la potencia del láser o la velocidad de escaneo para un material nuevo podría analizar los datos de monitoreo para identificar el intervalo en el que la fabricación es estable o inestable, buena o mala, etc.”, explica Lane.

En la fabricación, la elaboración de una pieza de tamaño modesto puede crear un terabyte de datos.

En el ámbito de “inspección versus control”, la primera propone el uso del monitoreo dentro del proceso de la misma manera que las pruebas no destructivas u otras medidas de garantía de la calidad de las piezas, donde el objetivo consiste en determinar si una pieza es aceptable o no a partir de la identificación de algún defecto crítico.

El control, por el otro lado, está relacionado con el uso de los datos del monitoreo para controlar qué tan bien funciona la máquina en sí misma. “Los ingenieros de producción podrían identificar ciertos límites de respuesta del sensor dentro del proceso en función de lo que se registró durante la fabricación de un número de piezas ‘buenas’”, dice Lane. Luego, ese mismo sensor se puede usar en el monitoreo de producciones posteriores para identificar problemas y, en caso de ser necesario, descartar lo producido o tomar alguna otra medida correctiva.

Cada una de las cuatro situaciones descritas aquí puede requerir varias producciones y pruebas para establecer una base estadística de comparación para los datos del monitoreo de procesos a fin de controlar los límites o la formación de un defecto crítico. Y cada iteración puede dar lugar a terabytes de datos en bruto que necesitan almacenarse, transferirse y, con el tiempo, analizarse.

Registro de datos

El E3353 está aprobado y listo para que lo usen aquellos que desean gestionar y utilizar mejor sus conjuntos de datos de la FA. Los estándares de otras áreas, tales como adquisición y almacenamiento de datos del monitoreo de procesos de FA, requisitos de metadatos y visualización/representación, todavía están en curso.

“Los datos dentro del proceso muy a menudo se representan o visualizan en la misma forma geométrica que la pieza que se está fabricando”, explica Lane. “Los profesionales pueden voltear, girar, cortar o manipular de algún otro modo una representación digital de la pieza de FA, con frecuencia denominada ‘gemelo digital’, que está compuesta en su totalidad por datos de los sensores”.

El registro de datos es el proceso utilizado para alinear los datos de los sensores multimodales de los sistemas de coordenadas locales con un sistema de coordenadas globales. En esto se enfoca un trabajo conjunto entre ASTM y la Organización Internacional de Normalización (International Organization for Standardization, ISO) auspiciado por el subcomité de F42 sobre datos (F42.08). Las dos organizaciones están trabajando juntas para desarrollar la especificación para el registro de datos del monitoreo de procesos y control de calidad (WK73978) de la fabricación aditiva (principios generales). Shaw Feng, Ph.D., es el presidente del grupo de trabajo.

“La variedad y el volumen de los datos recopilados por los dispositivos de medición que se usan para monitorear procesos de FA e inspeccionar piezas fabricadas con FA se han incrementado de manera exponencial en los últimos años”, señala Feng, un ingeniero mecánico del NIST. “Cada dispositivo de medición recaba un único tipo de datos, y se necesita un método abierto y común para registrar estos diferentes tipos de datos de FA a fin de poder identificar sus usos para aplicaciones posteriores, lo que incluye calificaciones, certificaciones y análisis de datos”.

Un estándar que establezca un procedimiento y métodos para registrar datos de FA permitirá que los operadores accedan a datos validados, permitirá la alineación y fusión de datos para el monitoreo y control de procesos, y posibilitará la detección de defectos asociables a los parámetros de los procesos. Hasta fines de septiembre, el estándar sobre registro de datos de FA estaba avanzando en F42.08, con planes de llevar a cabo votaciones paralelas en el comité F42 completo e ISO una vez obtenida la aprobación del subcomité.

Seguridad de datos

Está claro que aprovechar al máximo todos los datos generados por las producciones de piezas de FA puede tornarse complicado. Mantener toda esta información digital protegida también es un desafío multifacético.

“La fabricación aditiva es un sistema ciber-físico”, explica Mark Yamploskiy, Ph.D., profesor de la Universidad Auburn que también lidera el grupo de trabajo de ASTM que está desarrollando la guía para la seguridad de la FA: pautas (principios generales) para la seguridad de la FA (WK78322). Él define esta dualidad al marcar una distinción entre el propósito y la funcionalidad de la FA, que consiste en crear objetos físicos y el hecho de que la tecnología está dirigida y controlada por componentes cibernéticos.

“Después, tenemos señales que se dirigen a accionadores como motores, láseres, compresores, etc., que llevan a cabo el trabajo real en el dominio físico”, añade Yamploskiy. “Como resultado de estas interacciones complejas, los datos que se mueven en ambas direcciones entre los límites de los dominios cibernético y físico, se produce una pieza”.

Existen potenciales vulnerabilidades en los dos aspectos de la FA: el cibernético y el físico. “Puedo hackear su computadora o impresora 3D”, dice Yamploskiy. “Entre otras cosas, podría introducir un código malicioso en el software que se usa en su impresora 3D o modificar el software de corte en la computadora. En la comunidad de la seguridad, entendemos bastante bien estos tipos de ataques cibernéticos. Sabemos cómo protegernos de ellos y mejoramos cada vez más, aunque todavía no estamos un 100 % a salvo incluso después de décadas de trabajo”.

Sin embargo, las interacciones ciber-físicas que son fundamentales para la FA son mucho menos comprendidas desde un punto de vista de la seguridad. Por ejemplo, Yamploskiy señala que, debido a que las señales eléctricas que se envían a los accionadores son de naturaleza física, se pueden medir y usar en un ataque.

“Básicamente, puedo medir las emanaciones físicas de los procesos ciber-físicos, registrar esta información y, luego, analizarla. Estas emanaciones, que pueden ser acústicas, electromagnéticas, ópticas o energéticas, se conocen como canales secundarios”, comenta Yamploskiy. “Mediante el uso de los datos de estos canales secundarios, puedo robar el diseño en la impresora 3D”. De hecho, formó parte de un equipo que midió el canal secundario de la energía durante la operación de una impresora 3D de un modelado de deposición fundida y que, usando solo estos datos, pudo reconstruir la pieza con una precisión del 99 %.

El robo del diseño de una pieza es tan solo una de las formas en que la seguridad de un sistema de FA puede verse comprometida. En lugar de robar directamente, una entidad perjudicial (un empleado insatisfecho, un competidor o un actor del estado) podría sabotear el diseño. O el actor podría simplemente observar, aprender los secretos comerciales o ver qué hace una empresa para adquirir una ventaja competitiva.

“Si lo hacen de manera sigilosa, comprometen una máquina y luego permanecen inactivos y observan por un tiempo el comportamiento de los sistemas que han comprometido antes de dar el siguiente paso”, señala Yamploskiy. “Intentan permanecer desapercibidos hasta que realmente quieren llevar a cabo un ataque. Y, en ese momento, tienen muchas opciones: atacar en el ciberespacio, atacar usando las interacciones o transiciones entre los aspectos ciber-físico, o atacar en el espacio físico”.

Además de las pautas para la seguridad de la FA, Yamploskiy también forma parte del grupo que trabaja en las pautas para la autenticación y protección de la propiedad intelectual y técnica de la FA (WK76970). En septiembre, se empezó a trabajar en un boceto, y los miembros del equipo planean redactar secciones individuales para presentarlas a otros comités de ASTM que tengan un interés en este tema.

El trabajo continúa

Aquí hemos examinado varias de las iniciativas importantes de ASTM en torno a la FA y las enormes cantidades de datos que genera. Pero están lejos de ser las únicas.

Por ejemplo, el subcomité sobre datos también está trabajando en una revisión del diccionario de datos estándares y en estándares para modelos de datos y formatos de intercambio de datos (F3490). “Lo que denominamos el diccionario de datos comunes (o CDD) incluirá un modelo de datos comunes de alto nivel en la primera revisión del estándar”, menciona Alex Kitt, Ph.D., presidente de F42.08 y director de ciencias de datos de EWI. “Este será un largo camino para hacer que los datos sean interoperables y reutilizables”.

Otro avance consiste en la práctica para el formato de intercambio común (de datos) de la fabricación aditiva para el análisis del tamaño de partículas por dispersión de luz (WK75158), que se aprobó en una votación a fines del verano y se le está dando formato para convertirse en un estándar completo mientras se redacta este artículo.

Está claro que aún queda mucho trabajo por hacer, pero según Kitt, el valor potencial de los datos de la FA es enorme, y aún está sin explotar en su mayor parte. “Existe la oportunidad de usar los datos para acelerar el desarrollo y la adopción de la FA, pero esto requiere del desarrollo de estándares”, afirma. “También requiere que la comunidad aborde los obstáculos políticos, económicos, sociales y técnicos para adoptar estos estándares. ¿Cómo convencemos a una empresa de que adopte los estándares desarrollados si ya han invertido en sus propios estándares internos? ¿Cuál es el valor que obtendrían con su adopción?”

Estas y muchas otras preguntas relacionadas con la problemática de los datos de la FA se abordarán por medio del trabajo dedicado de los miembros de F42 y otros comités de ASTM.

Jack Maxwell es un escritor independiente que reside en Westmont, Nueva Jersey, EE. UU.

Página Principal

Página Principal Archivo

Archivo La Mancheta

La Mancheta Enviar correo electrónico al editor

Enviar correo electrónico al editor Calendario Editorial (Inglés)

Calendario Editorial (Inglés)